PVD Processing

Here Are the Three Main Types of PVD Coating

การระเหยด้วยความร้อน (Thermal Evaporation)

การระเหยด้วยความร้อนมีอยู่ 2 ประเภท ได้แก่

-

การพ่นด้วยเลเซอร์แบบพัลส์ (Pulsed Laser Deposition)

-

การระเหยด้วยลำแสงอิเล็กตรอน (Electron Beam Deposition)

กระบวนการทั้งสองจะใช้พลังงานในการระเหยวัสดุโลหะ (เช่น ไทเทเนียม, เซอร์โคเนียม, โครเมียม, อะลูมิเนียม หรือทองแดง) ภายใต้สภาวะสุญญากาศ โดยสุญญากาศจะช่วยให้อนุภาคไอของโลหะสามารถเคลื่อนที่ไปยังชิ้นงานที่มีอุณหภูมิต่ำกว่าได้ และจะควบแน่น (Condense) กลับมาเป็นผลึกบาง ๆ ที่แข็งตัวในรูปโลหะอีกครั้งหนึ่ง

เทคนิคการเคลือบ PVD แบบนี้มักถูกใช้ในอุตสาหกรรมไมโครแฟบริเคชันของคอมพิวเตอร์ หรือในผลิตภัณฑ์ต่าง ๆ เช่น ฟิล์มบรรจุภัณฑ์

การเคลือบด้วยวิธีสปัตเตอร์ (Sputter Deposition)

ปัจจุบันมีการใช้เทคนิคการเคลือบแบบสปัตเตอร์อยู่ 2 ประเภทในการผลิต ได้แก่

-

Ion Beam Sputtering

-

Magnetron Sputtering

ในแบบแรก (Ion Beam Sputtering) จะใช้ลำแสงไอออนยิงสนามไฟฟ้าที่มีความเข้มสูงไปยังพื้นผิวของวัสดุที่ต้องการระเหย ส่งผลให้ไอโลหะเกิดการแตกตัวเป็นไอออน (Ionization) จากนั้นพลังงานจากแรงส่ง (Momentum Transfer) จะพาไอออนเหล่านั้นพุ่งไปยังชิ้นงานเป้าหมายเพื่อทำการเคลือบ

ส่วนในแบบ Magnetron Sputtering ไอออนที่มีประจุบวกจะถูกเร่งความเร็วด้วยสนามไฟฟ้า จากนั้นจะถูกนำมาทับซ้อน (Superimposed) ลงบนพื้นผิวของชิ้นงานเป้าหมาย

กระบวนการสปัตเตอร์นี้มักใช้ในอุตสาหกรรมการแพทย์ เช่น การผลิตอุปกรณ์ห้องปฏิบัติการ และฟิล์มเลนส์หรือวัสดุออปติคัลต่าง ๆ

การเคลือบด้วยวิธี Arc Vapor Deposition (PVD Coating)

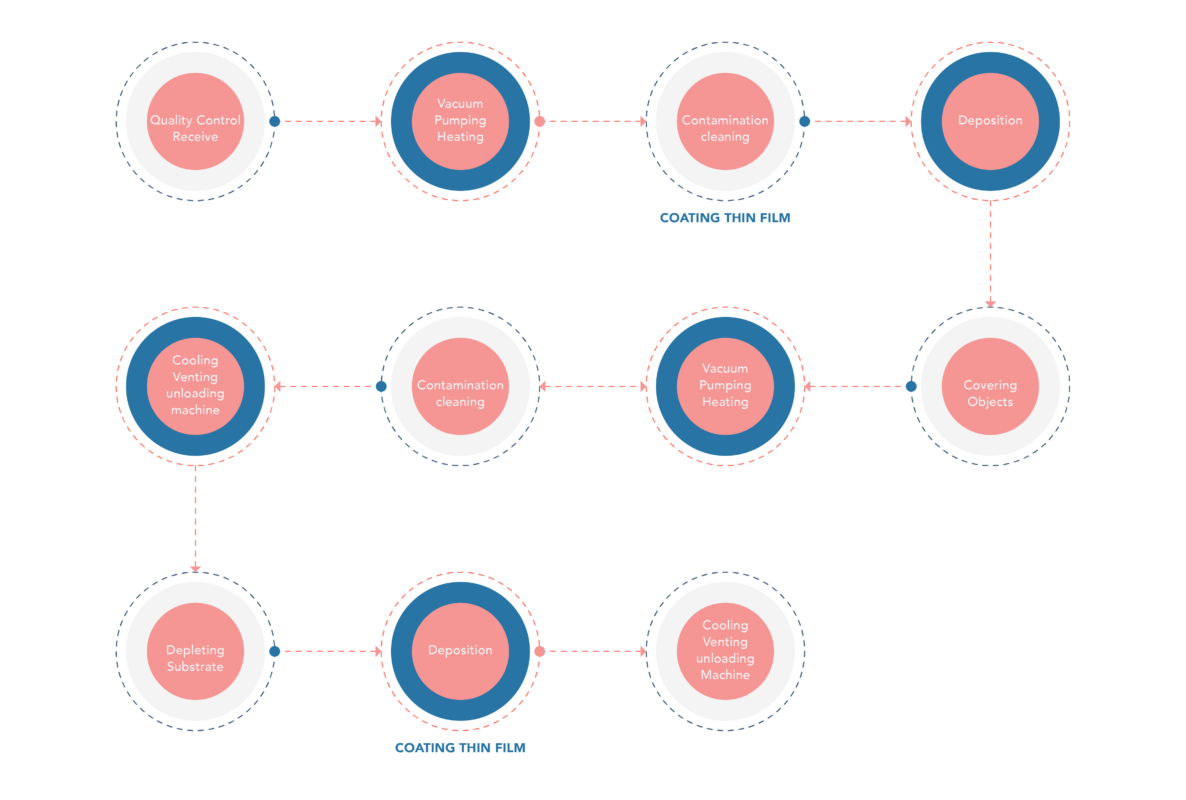

วิธีการเคลือบผิวด้วย PVD ที่ Bend Plating ใช้นั้น คือ Arc Vapor Deposition

กระบวนการนี้ใช้แรงดันไฟฟ้าต่ำในการสร้าง “อาร์ก” เพื่อระเหยโลหะต้นกำเนิดให้กลายเป็นอนุภาคโลหะในรูปของไอโลหะ จากนั้นอะตอมโลหะที่ระเหยออกมาจะทำปฏิกิริยากับก๊าซที่อยู่ในสถานะพลาสมา และควบแน่นกลับลงบนผิวของชิ้นงานที่อยู่ใกล้ในอุณหภูมิต่ำกว่า

ระหว่างกระบวนการ ชิ้นงานจะหมุนอยู่บนแท่นหมุนแบบหลายแกน (multi-axis rack carousel) เพื่อให้สามารถเคลือบผิวได้อย่างทั่วถึงและสม่ำเสมอ ส่งผลให้เกิดฟิล์มเคลือบที่มีอายุการใช้งานยาวนาน และสามารถเลือกสีได้หลากหลาย เช่น สีดำ, สีบรอนซ์, สีทอง, สีกราไฟต์, สีนิกเกิล, สีฟ้า, สีม่วง หรือสีรุ้งซึ่งผสมมากกว่าหนึ่งเฉดสี

นี่ถือเป็นวิธีที่เป็นมิตรกับสิ่งแวดล้อมมากที่สุด และสามารถสร้างฟิล์มโลหะที่บางมาก (ประมาณ 0.25 ถึง 4.0 ไมครอน) แต่แข็งแรง และมีให้เลือกหลายเฉดสี พื้นผิวแบบ PVD มีความโปร่งแสง (Transparent) ซึ่งทำให้สามารถมองเห็นพื้นผิวโครเมียมหรือความเงาด้านล่างได้

พื้นผิวแบบด้าน (Matte) หรือขัดลาย (Brushed) ก็สามารถนำมาเคลือบด้วย PVD ได้เช่นกัน เพื่อคงรูปลักษณ์นั้นไว้อย่างถาวร พร้อมป้องกันการกัดกร่อน การทำปฏิกิริยาทางเคมี และการขีดข่วนได้อย่างมีประสิทธิภาพ

เทคโนโลยี PVD ยังสามารถใช้กับวัสดุฐานที่มีต้นทุนต่ำหรือมีน้ำหนักเบา เช่น พลาสติก หรืออะลูมิเนียม ได้อีกด้วย โดยยังให้ผลลัพธ์ที่ดูสวยงาม ทนต่อการสึกหรอ และการกัดกร่อนได้ดีเยี่ยม